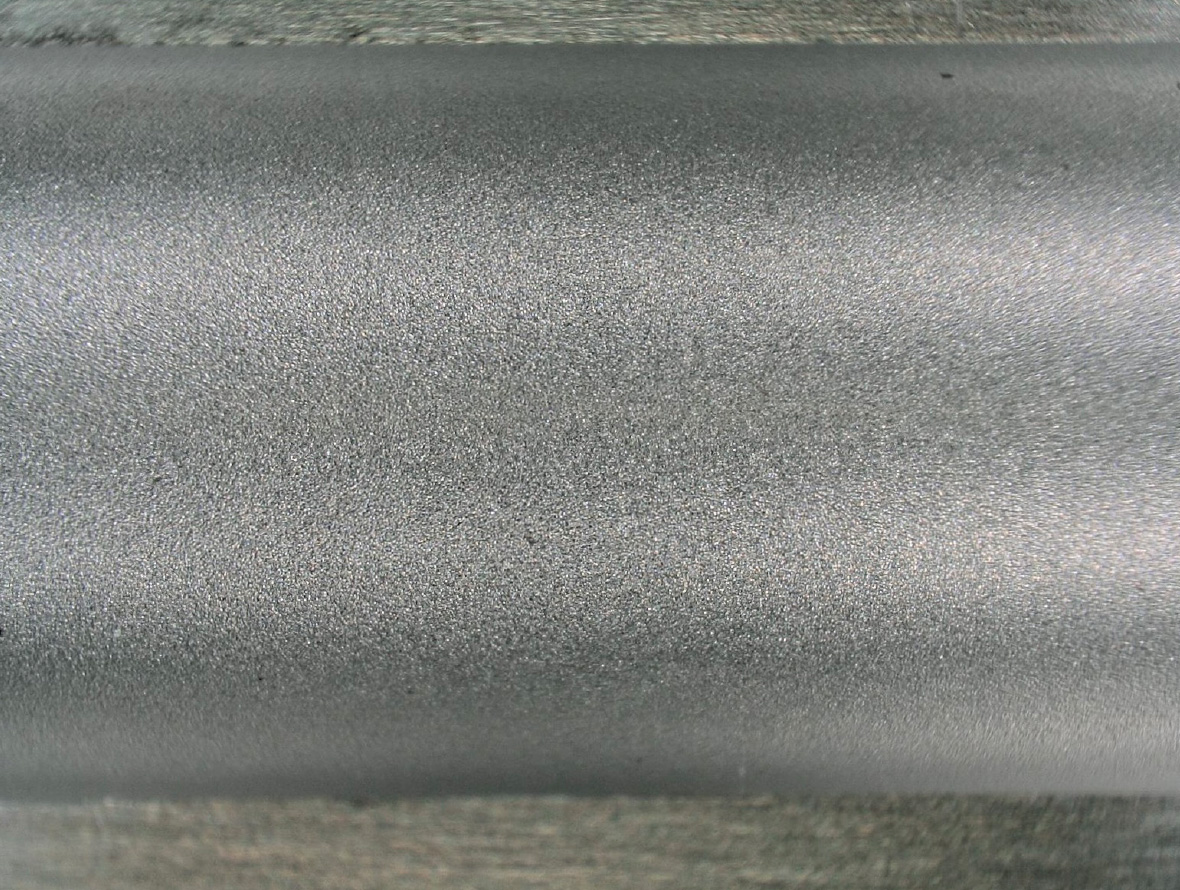

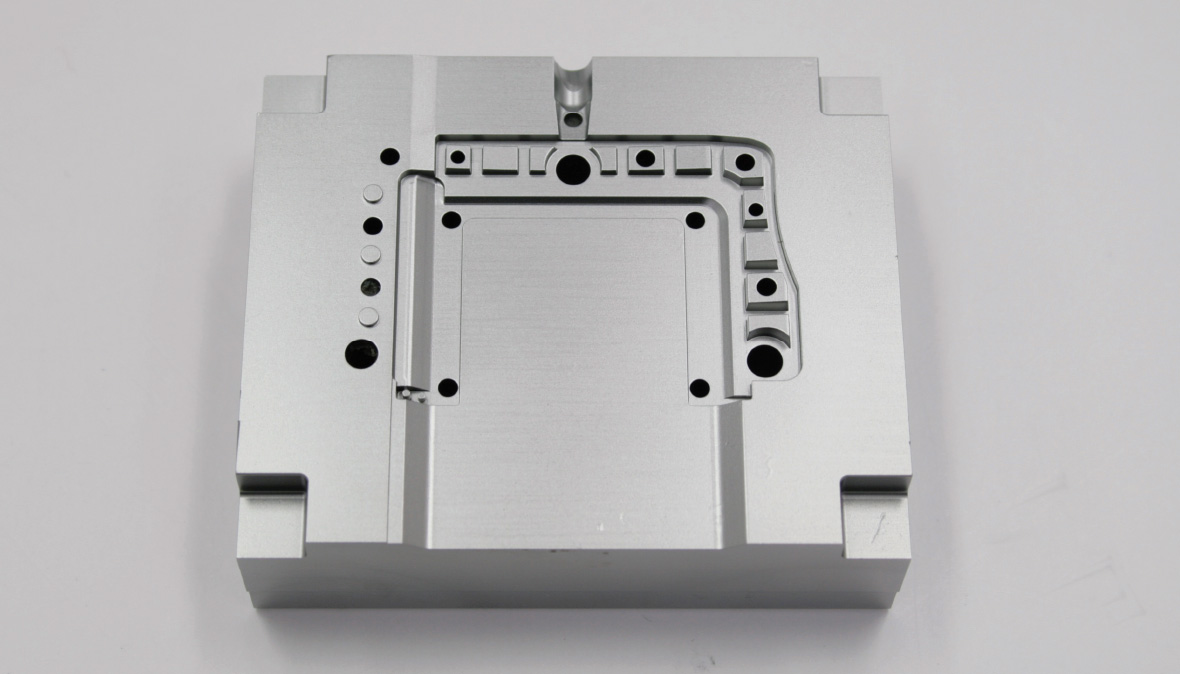

タフラット処理は独自に複合させた砥粒噴射加工で、樹脂の流動・離型性向上を目的とする場合は、WPC処理®と特殊研磨を用います。この手法では、樹脂の付着要因となる金属表面に点在する無数のクラックやキズを鍛錬により除去し、更に樹脂・ゴムの物性に応じた表面の凹凸ピッチおよび高さを自在に選定できるという優れた特徴があります。適用事例では、プラスチックやゴム金型をはじめ、射出・押出成形機を構成する可塑化部品や溶融樹脂の流路部品など、多数の採用実績があります。

採用事例

黒点・コンタミの抑制

黒点・コンタミの抑制

洗浄・メンテナンス時間短縮

洗浄・メンテナンス時間短縮

離型不良の改善

離型不良の改善

コーティングの代替え

コーティングの代替え

成形不良対策(ウェルドライン、ショートなど)

成形不良対策(ウェルドライン、ショートなど)

サイクル時間の短縮

サイクル時間の短縮

ガス汚れの低減など

ガス汚れの低減など

タフラット処理に用いるWPC処理®は(株)不二機販の特許を使用

WPC処理®に関する特許:第6286470号・第5341971号

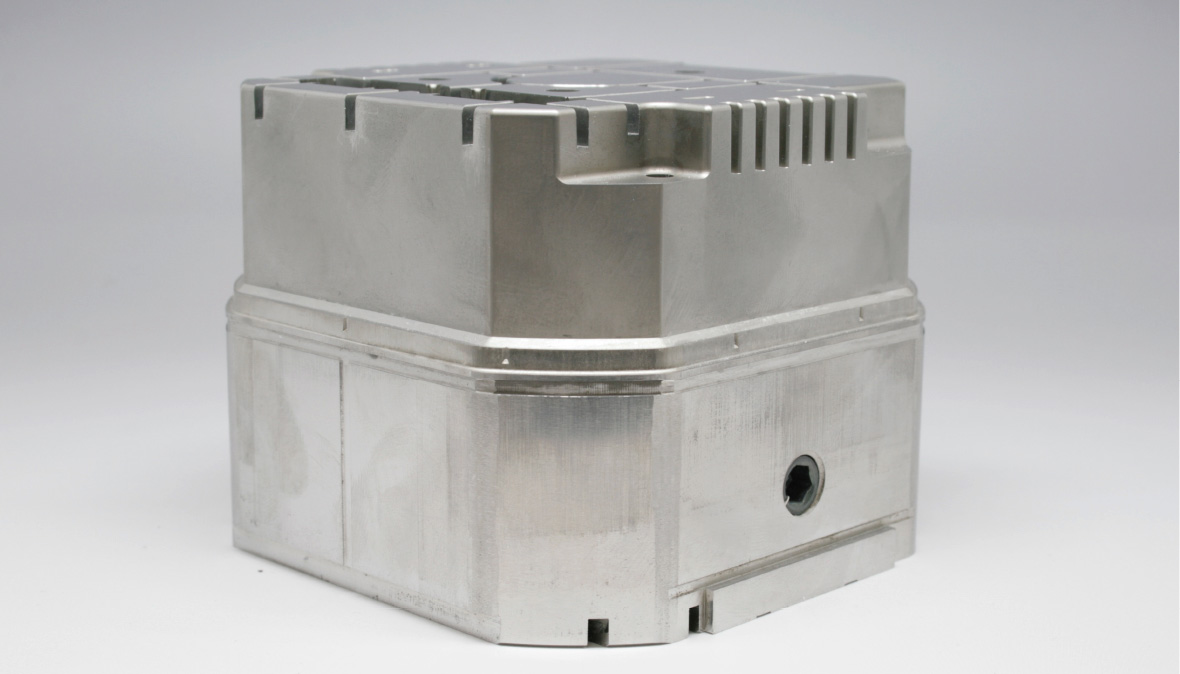

あらゆる材質に適用

一般的なプラスチック用の鋼材をはじめ、超硬合金、マトリックスハイス、高速度工具鋼や冷間・熱間工具鋼など、金型で使用される材料をはじめ、アルミ合金やチタン、インコネルなど、幅広い材質に適用できます。

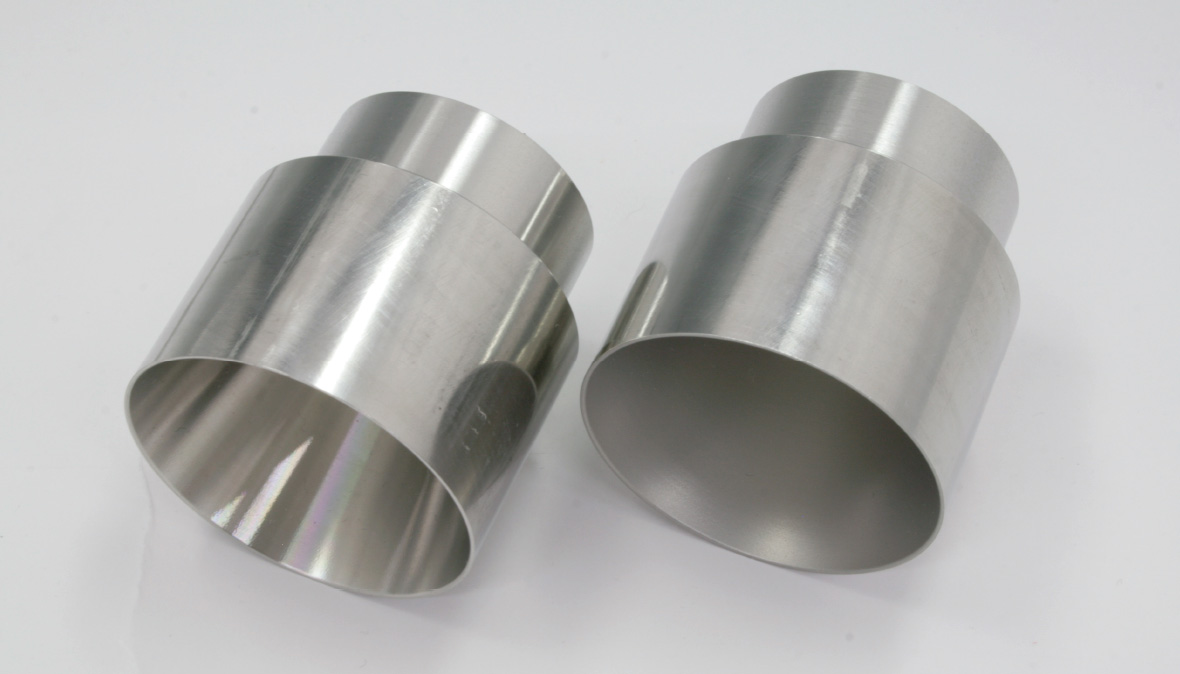

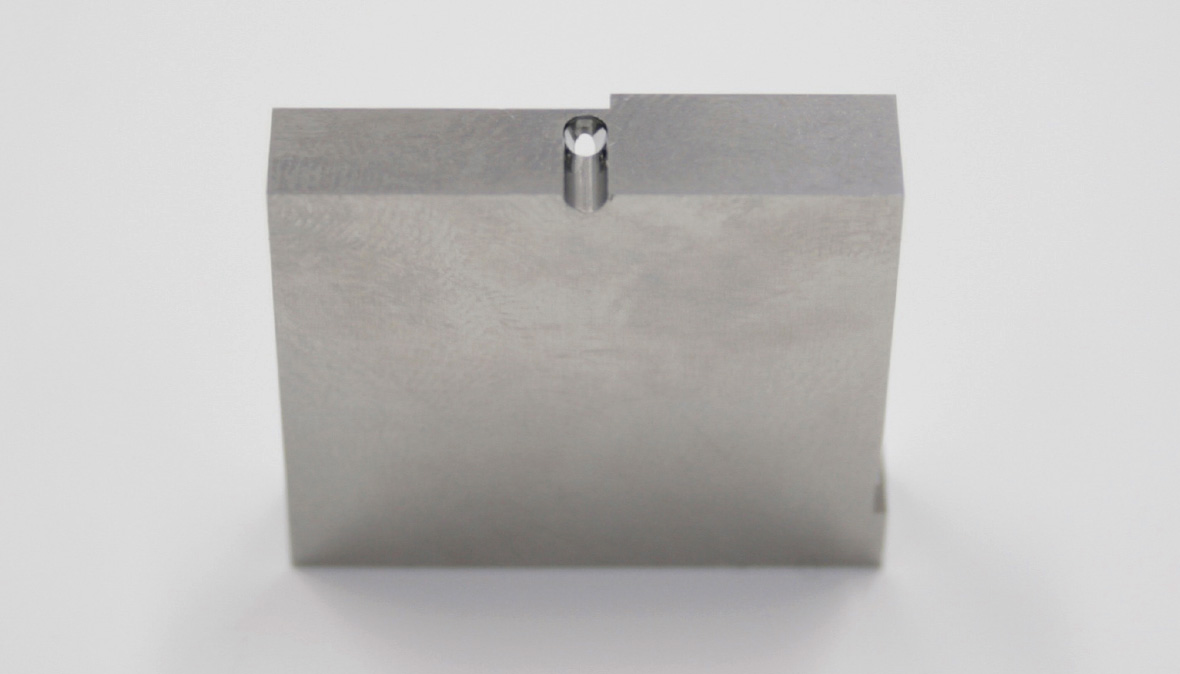

高精度な複雑形状品にも対応

寸法や形状変化がほとんどなく、微細・複雑形状部をはじめ、細孔内径部、高精度なはめあい公差部にも施工できます。また、硬質クロム鍍金上にも剥離を起こさず微細凹凸を形成することが可能です。

複合処理で相乗効果

窒化・浸炭処理のような拡散浸透法や各種コーティングとの複合処理で、さらなる耐磨耗性・耐久性・トライボロジー特性の向上を図ることができます。

皮膜を形成しない

コーティングや鍍金とは異なり、皮膜を形成しない表面改質技術であることから、剥離によるトラブルや性能低下がなく、長時間にわたり安定した効果が得られます。

様々な用途に対応

タフラット処理で使用する研磨材の材質および粒度を幅広く取り揃えているため、形成する滑かな微細凹凸の高さやピッチを使用環境下に応じて広範囲に制御できます。また、マスキングも容易であるため、必要箇所のみへの施工も簡単に対応できます。

特許 第6865454号

特許 第6865454号

流動性向上のメカニズム

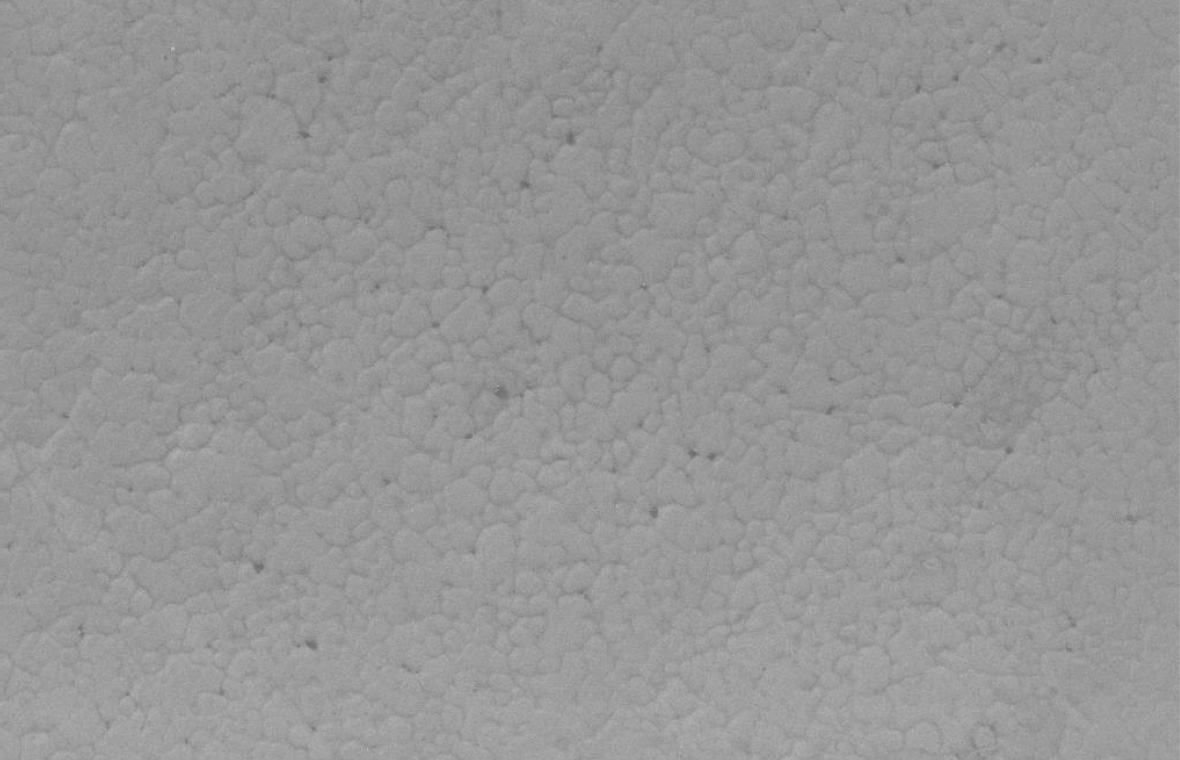

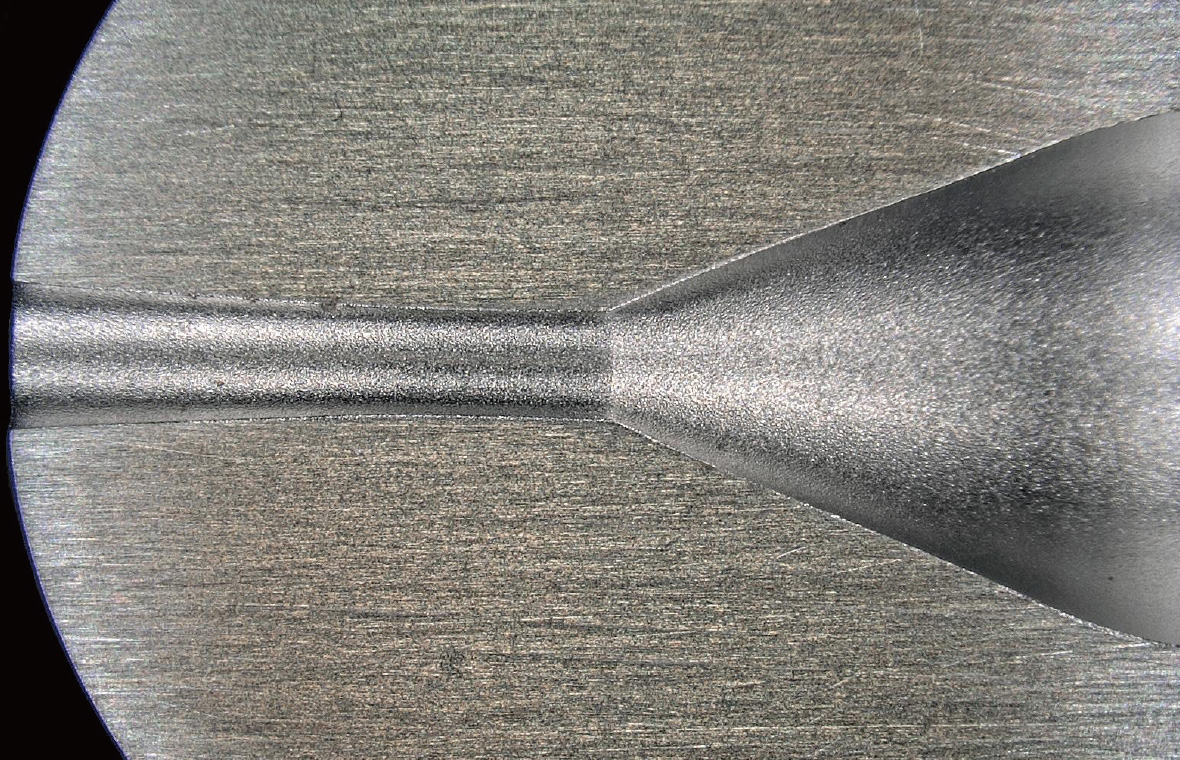

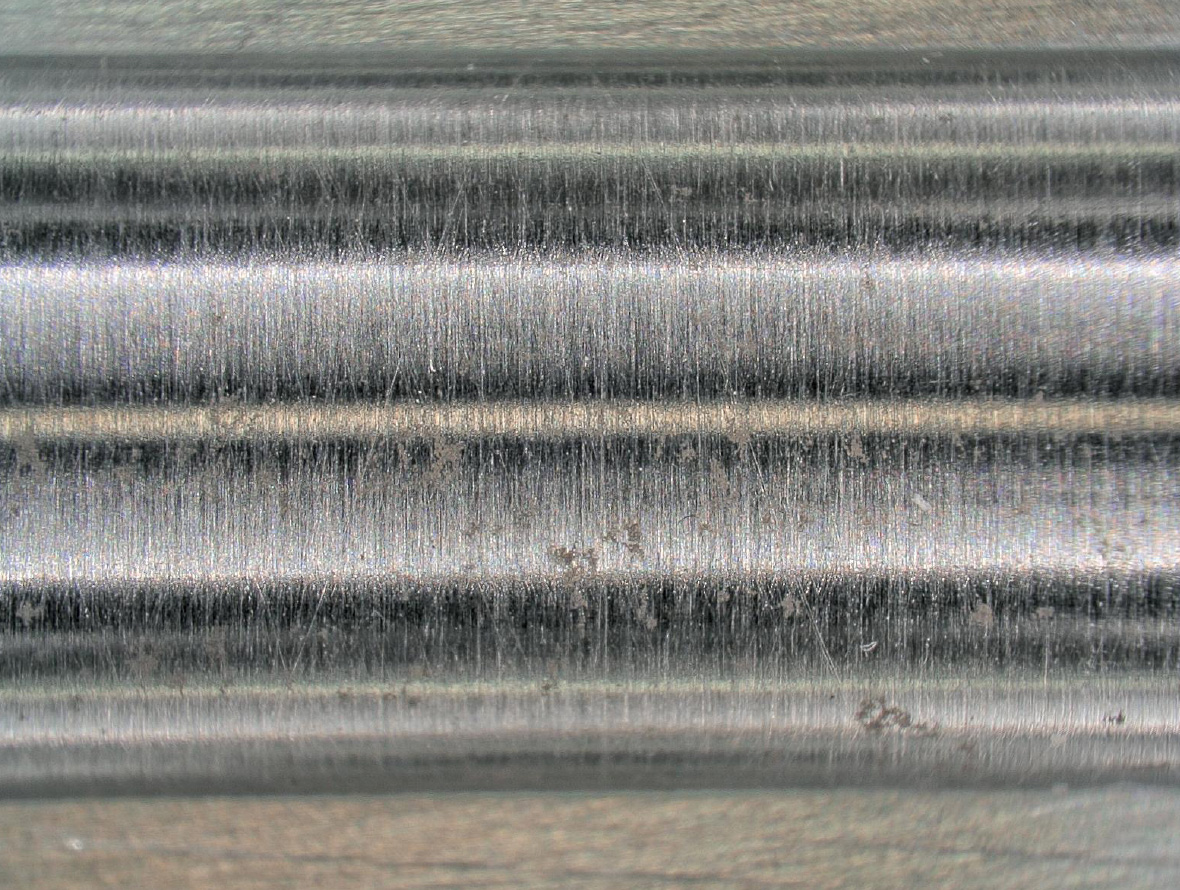

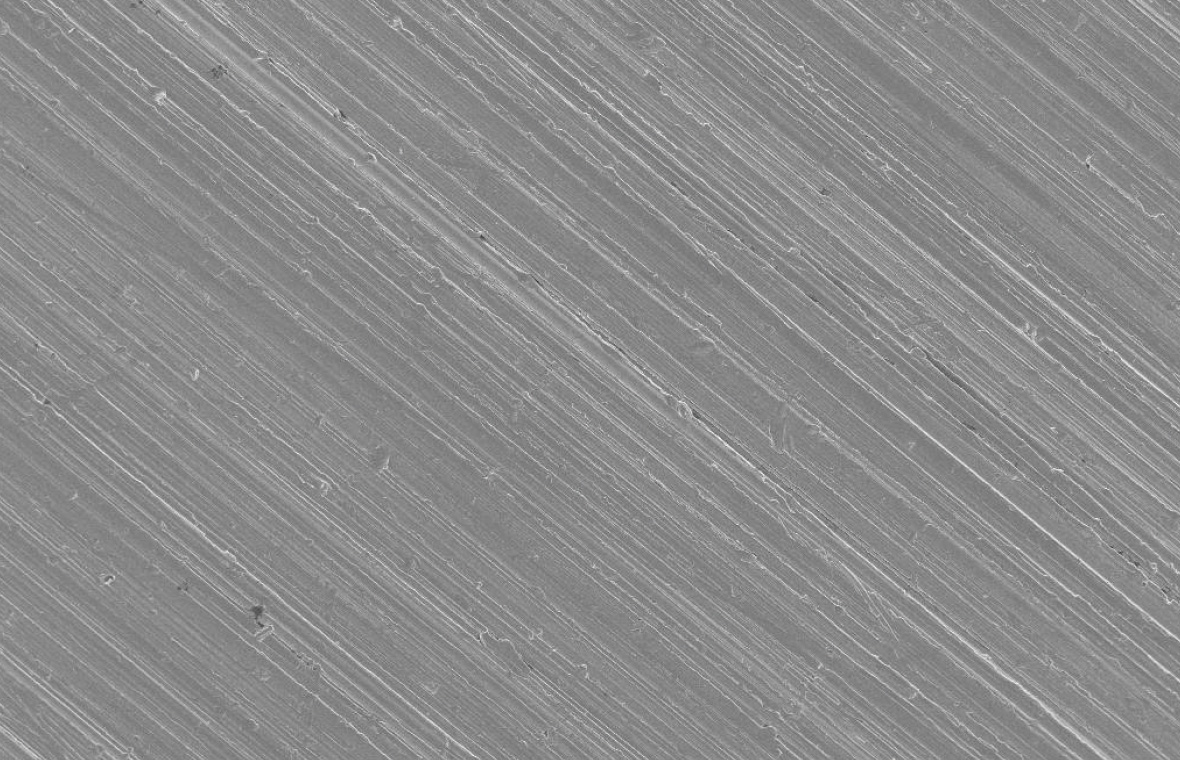

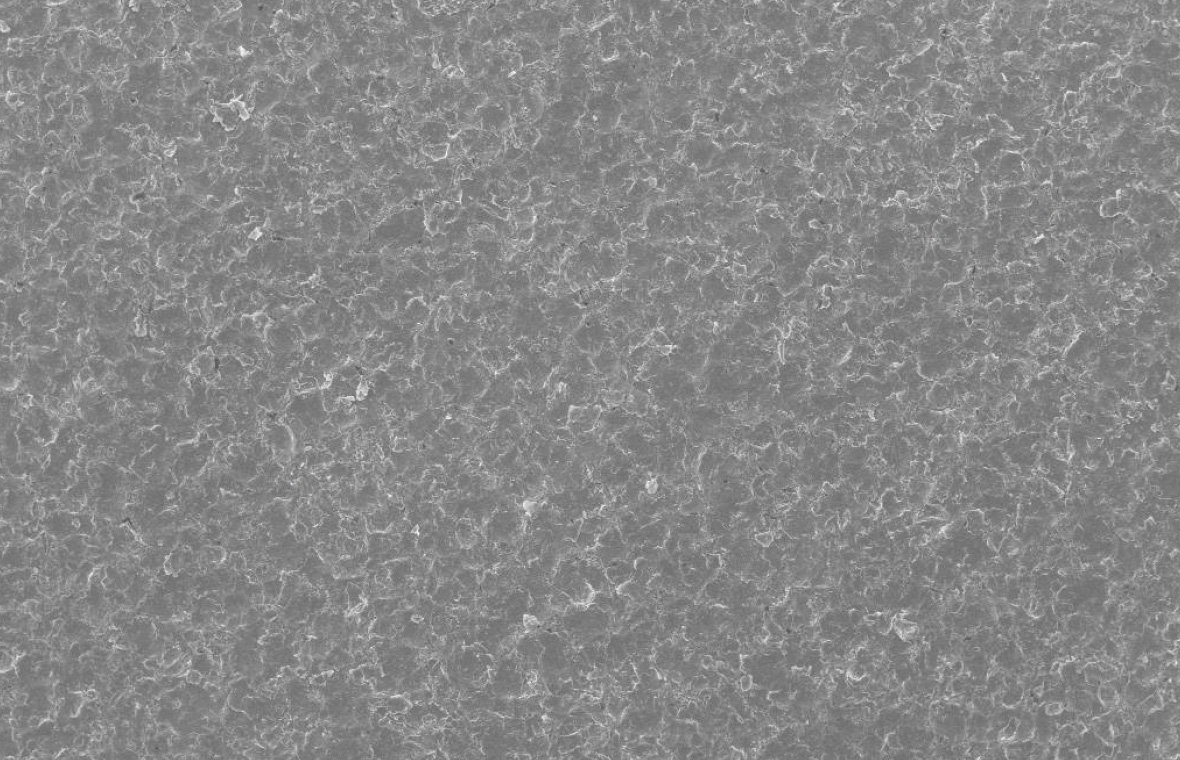

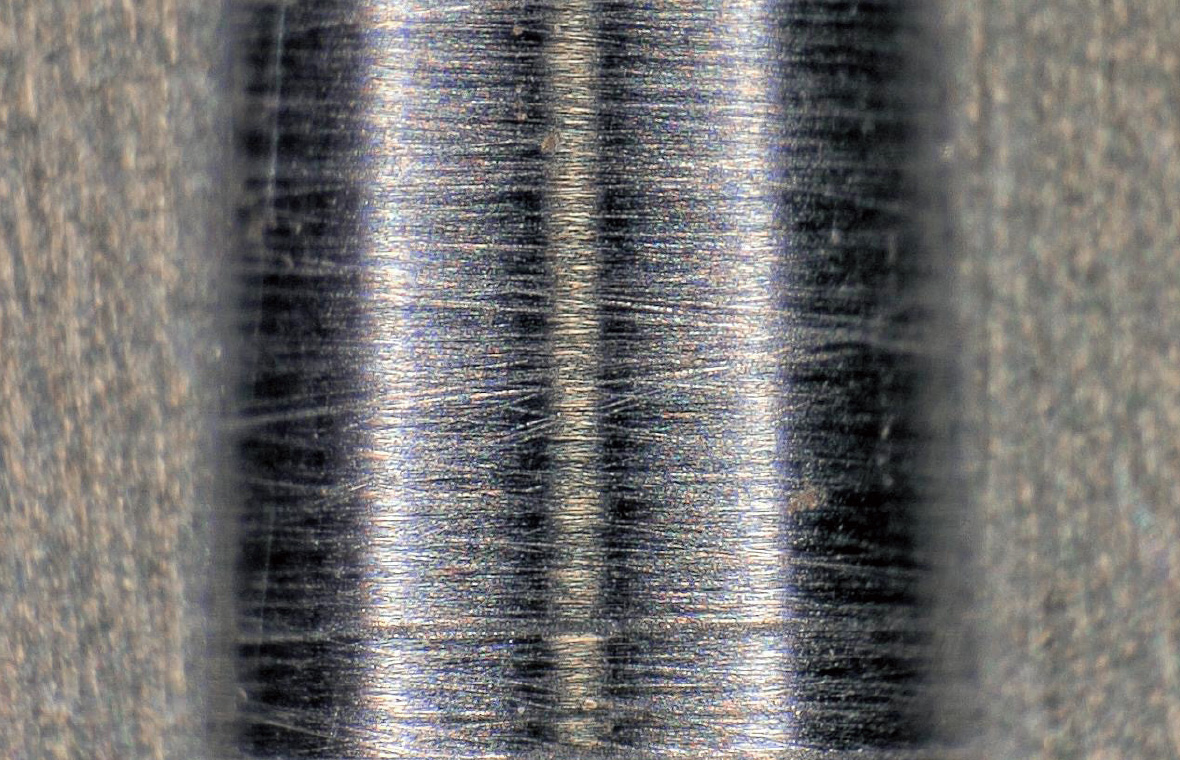

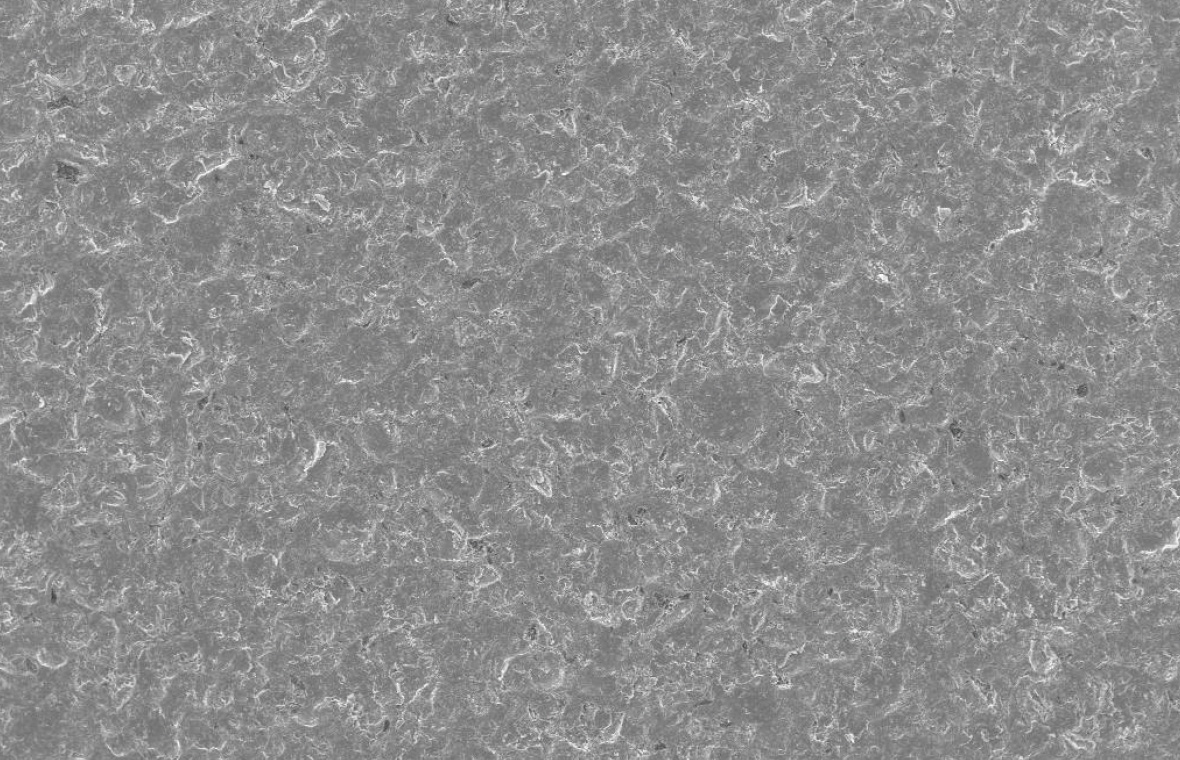

シリンダー内で加熱溶融された樹脂は、粘性を持つ流体となりスプルーやランナーを流れてキャビティ内に充填されます。しかし、その過程における溶融樹脂は、常時接触している金型・可塑化部品表面から熱を奪われることで粘度の低減やスキン層の成長により流動性が顕著に低下します。そこで、溶融樹脂の冷却を抑制するため、接触部材表面に滑かな微細凹凸を形成し溶融樹脂との接触面積を減少させて流動性を改善します。

離型性向上のメカニズム

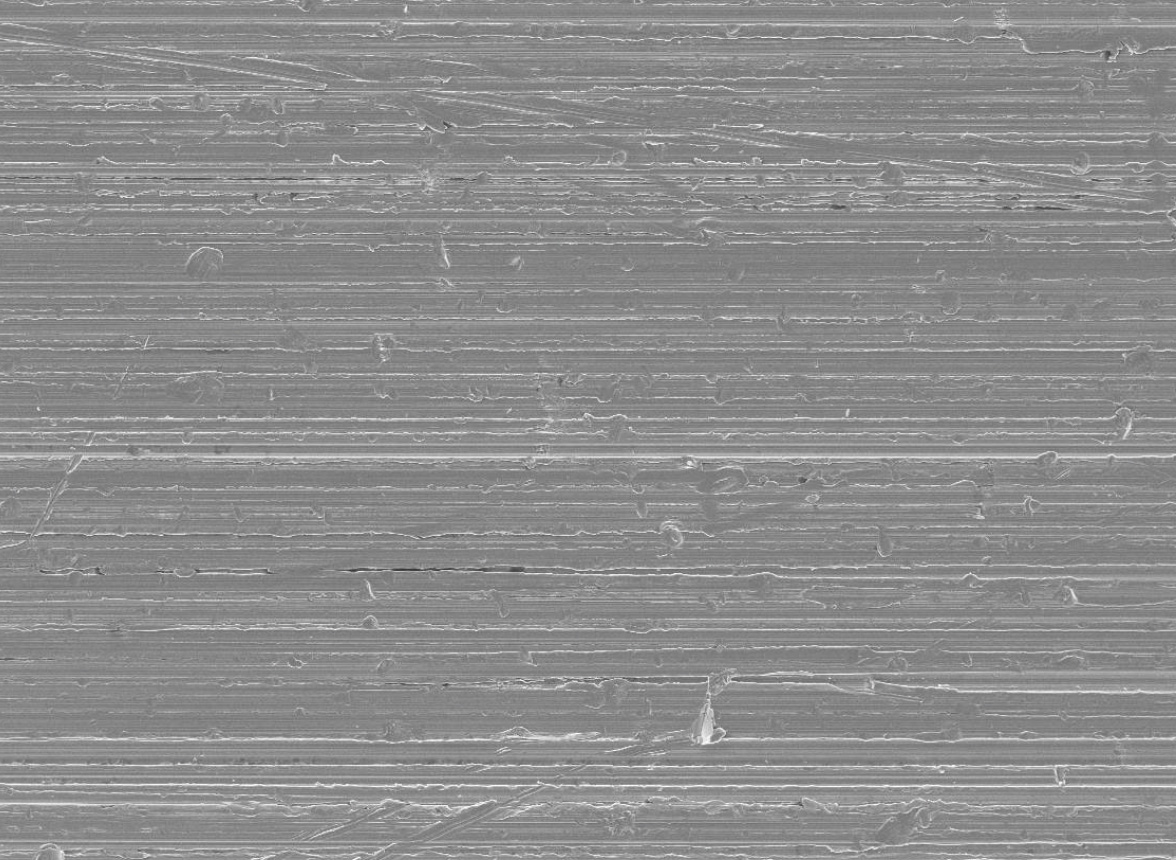

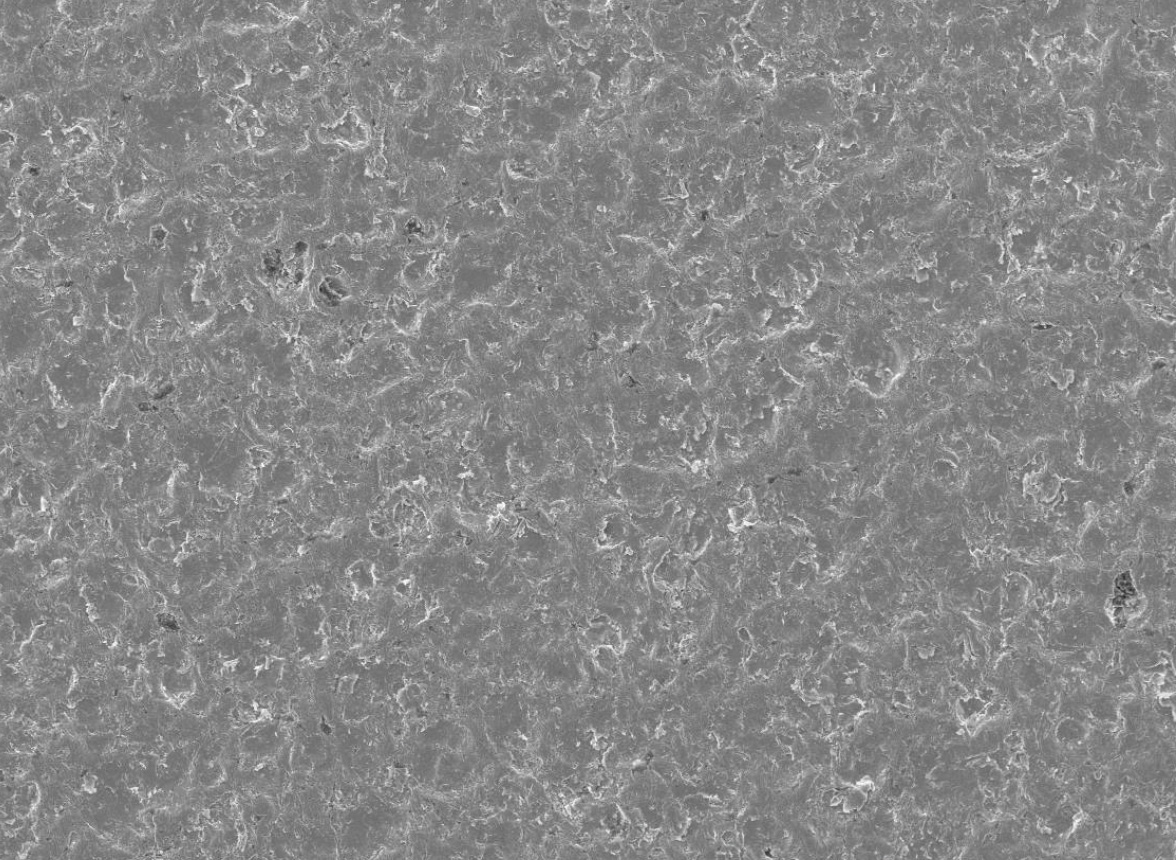

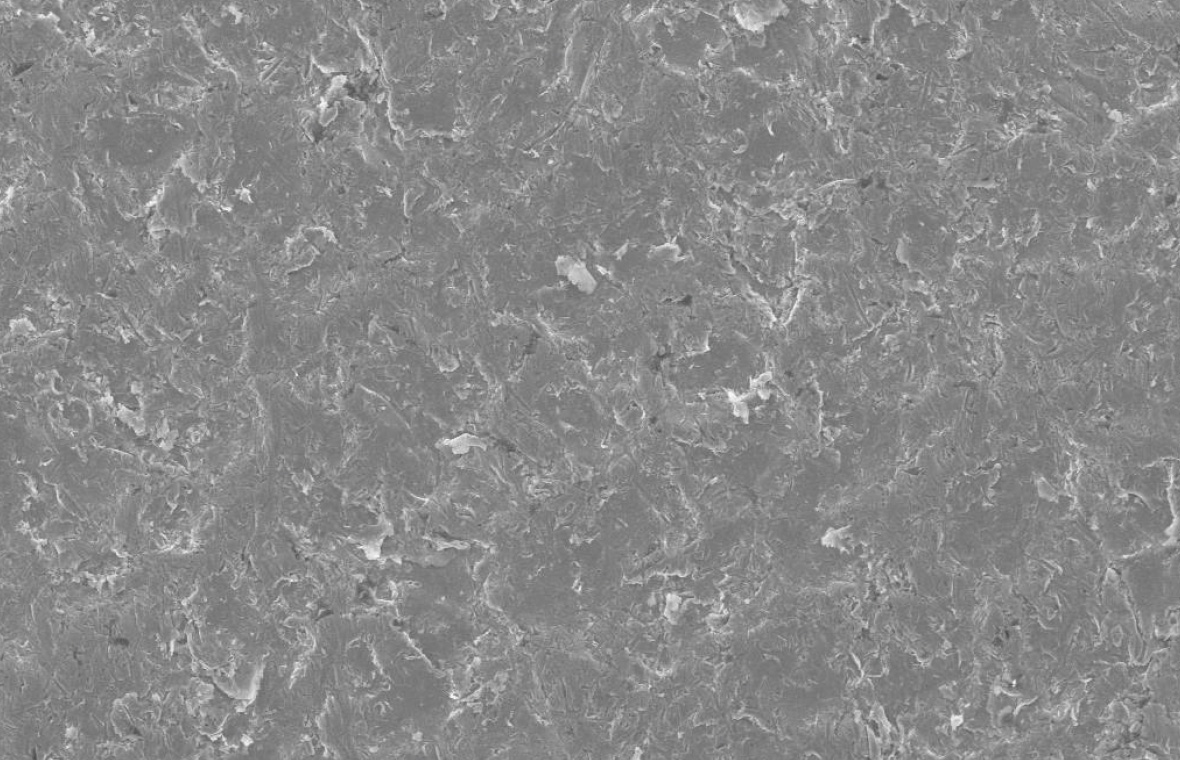

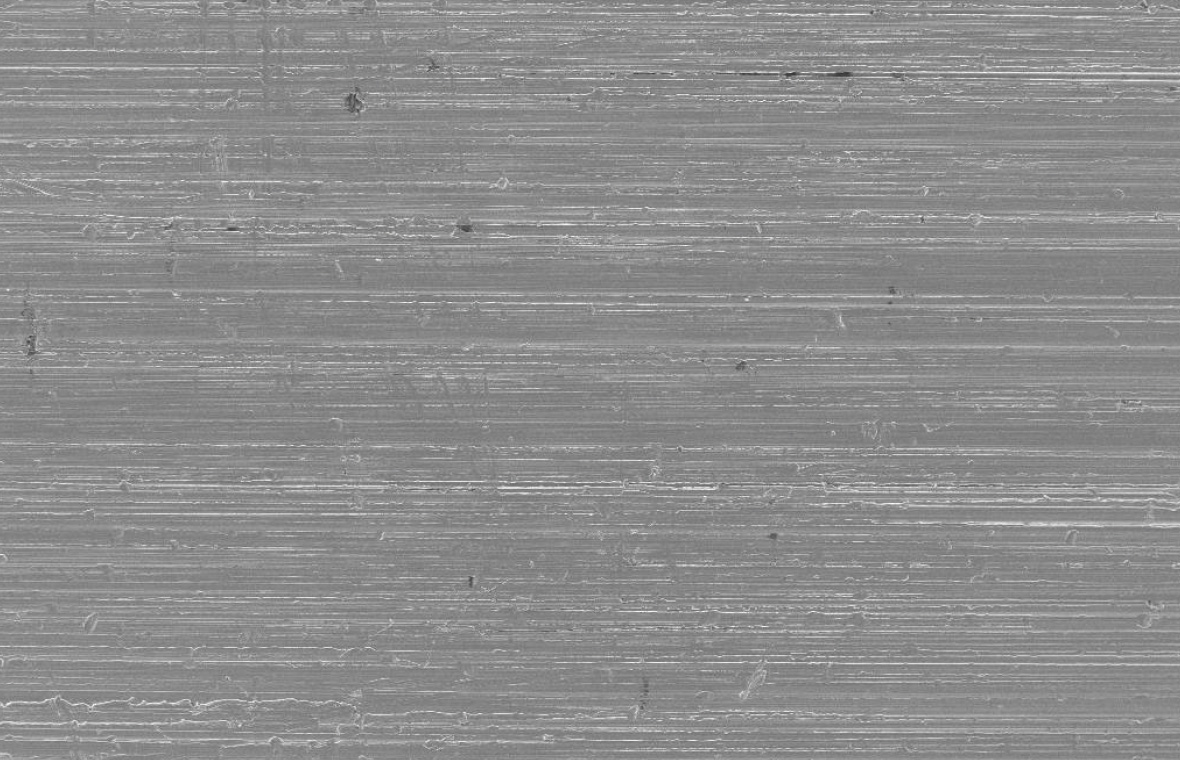

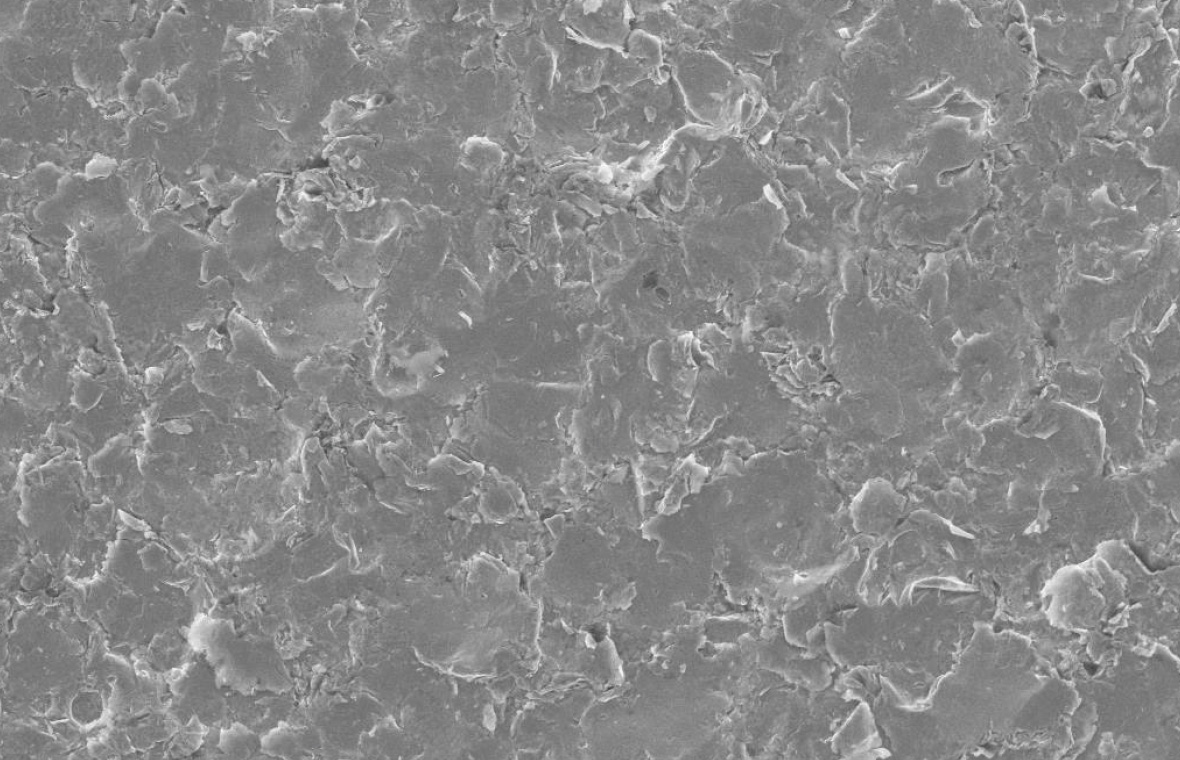

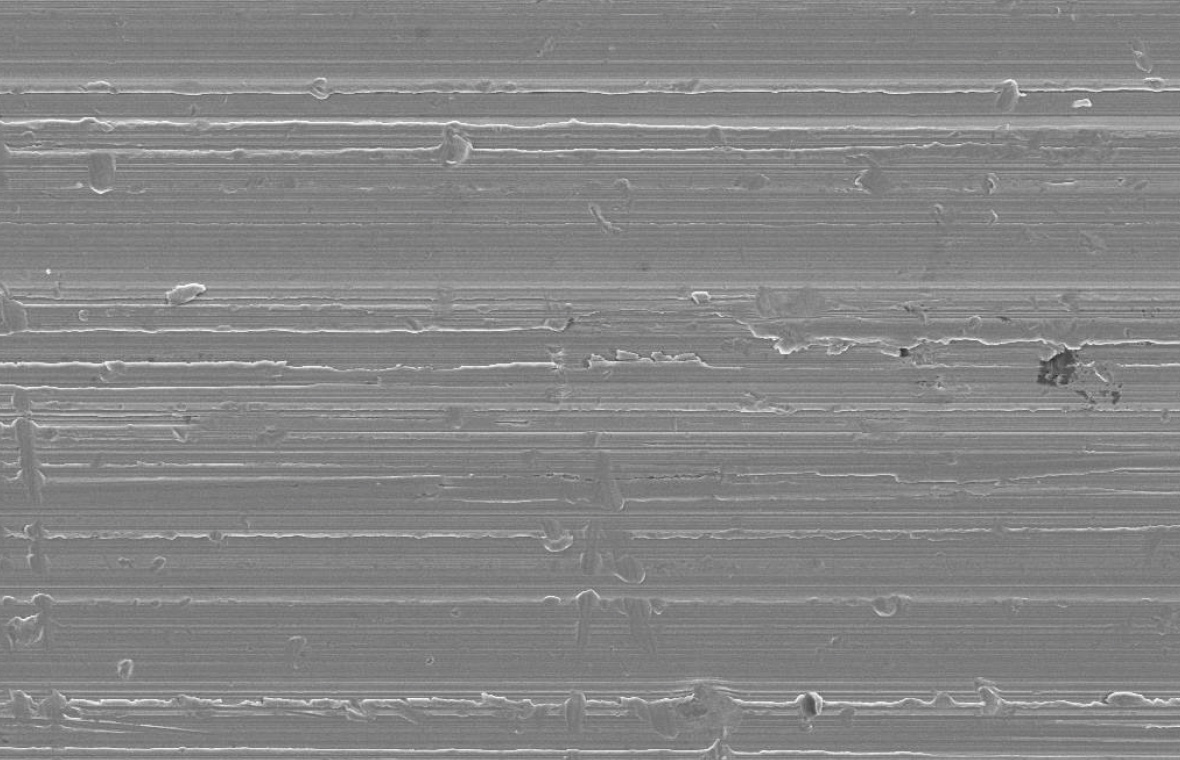

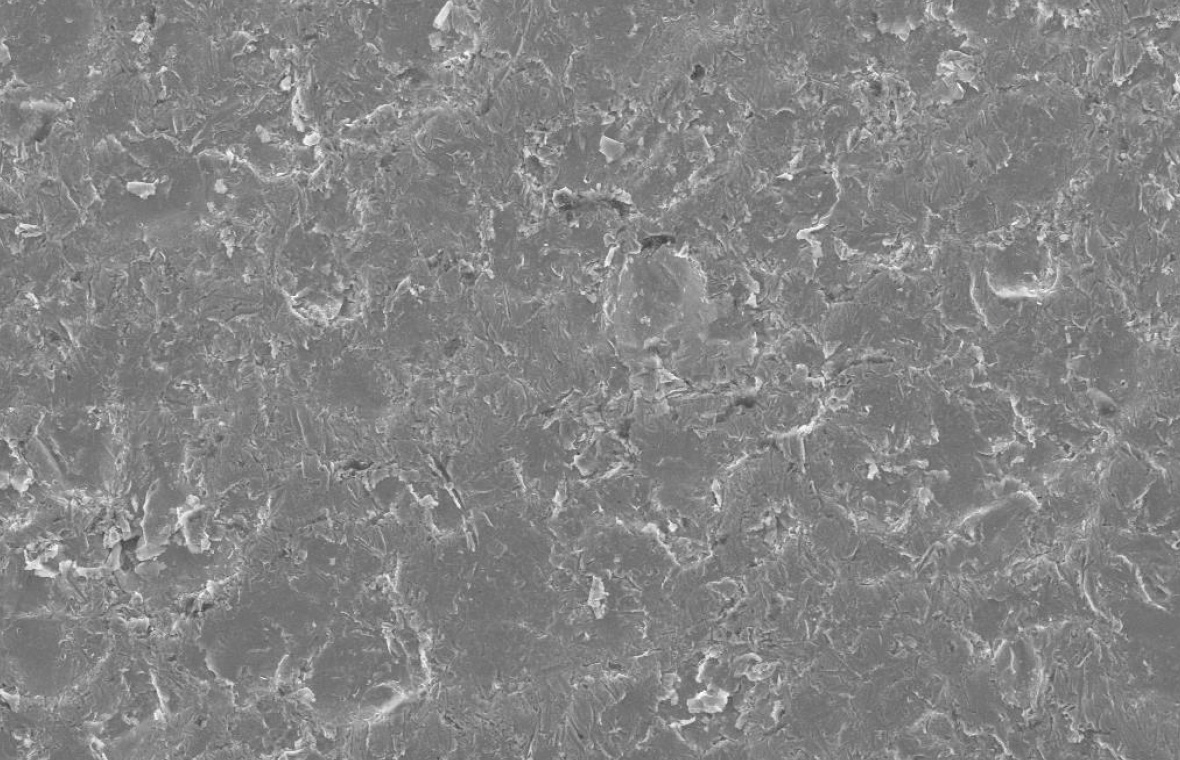

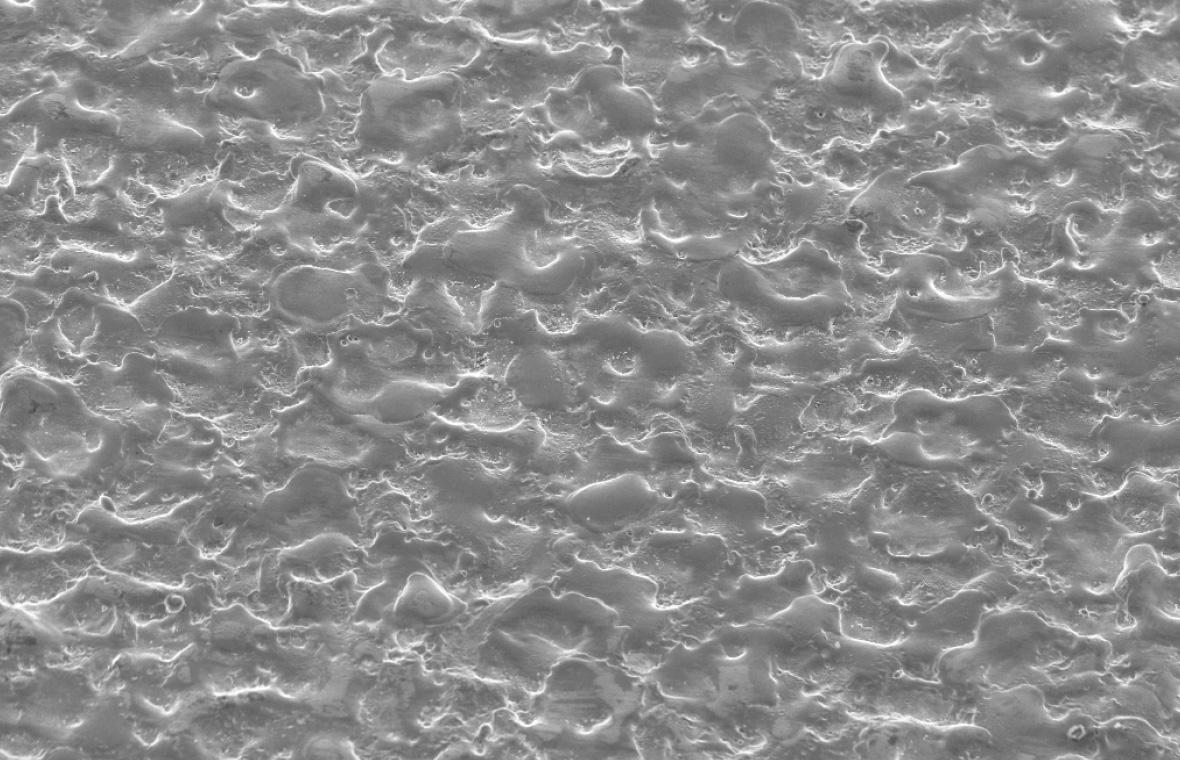

プラスチック金型のキャビティ表面は、一般的にミーリング加工をはじめ放電加工やワイヤーカットなどの機械加工後に必要に応じて平滑に調整されます。しかし、キャビティから成形品を取り出す際に、平滑面への張り付きや基材にある微細なキズやクラックへの食い込みやアンダーカットが発生し離型不良の原因となります。そこで、食い込みや張り付きなどを抑制するため、キャビティ表面の清浄化(微細なキズやクラックの除去)と滑かな微細凹凸を形成して成形品の離型性を改善します。

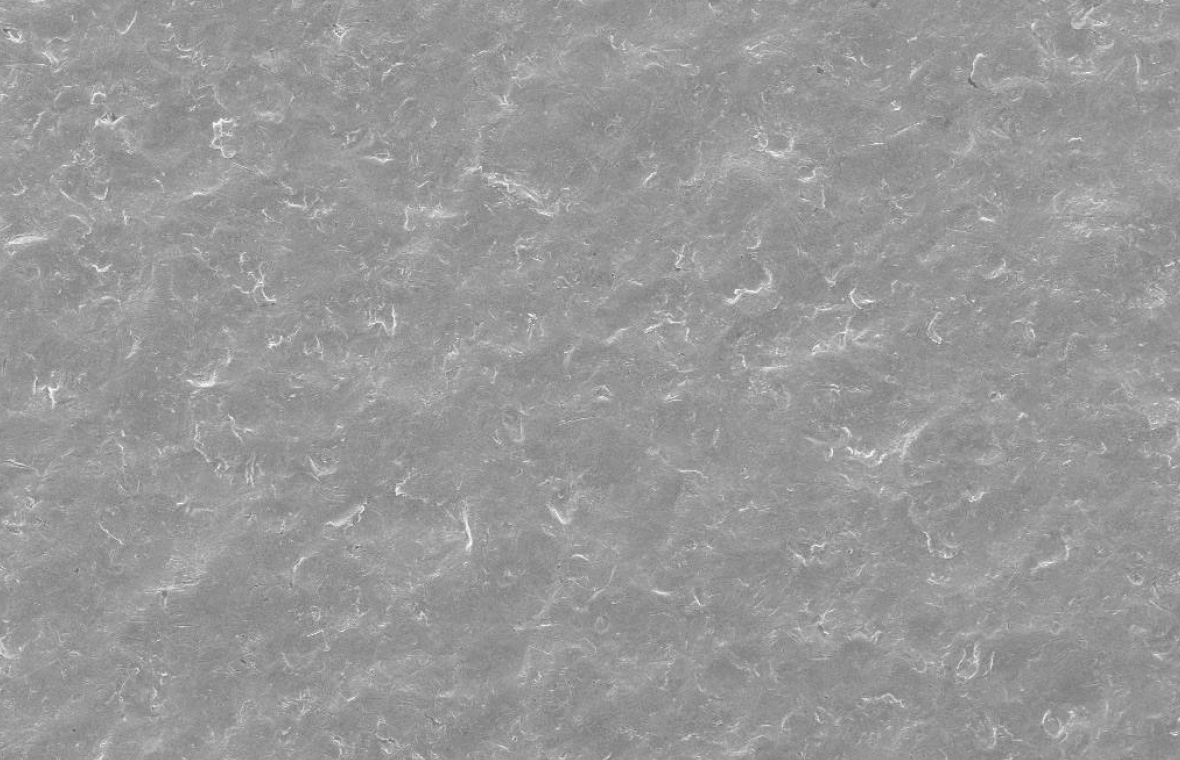

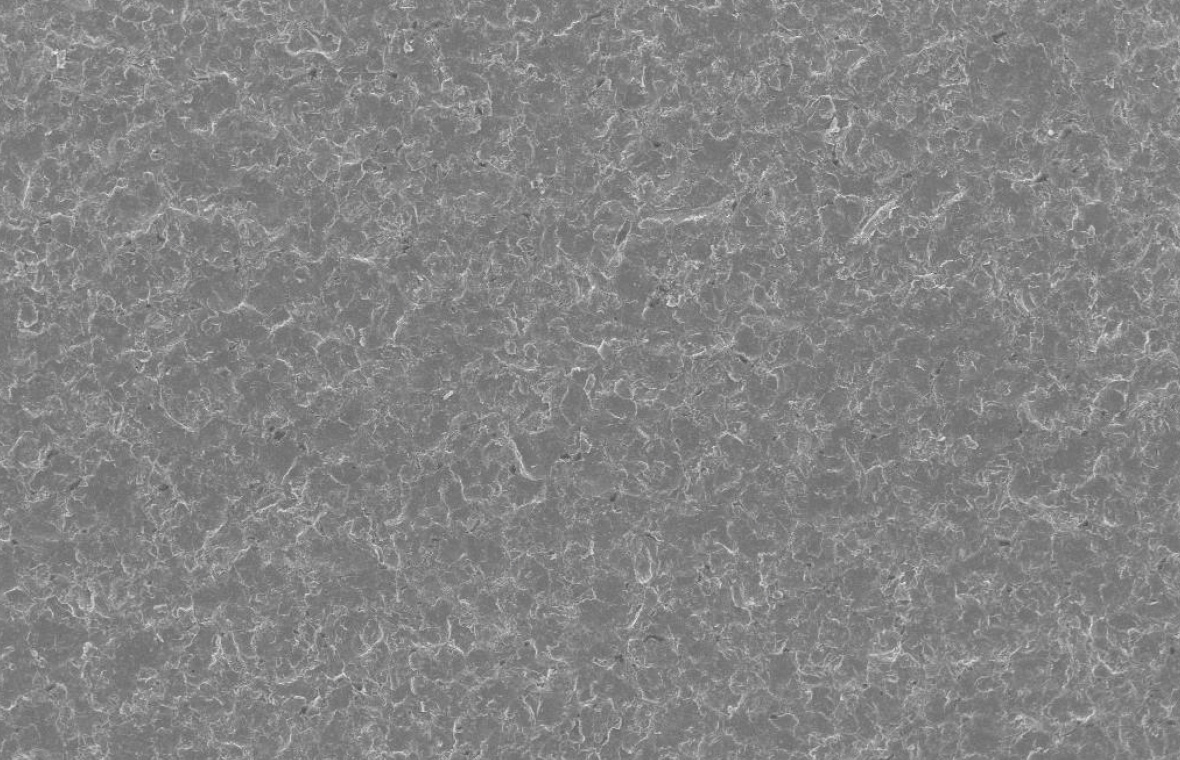

射出成形時に溶融樹脂から発生するガスは、通常ベントから排出されます。

しかし、ベントの形状および位置により十分に排出できないとキャビティ内にガスが滞留し成形不良(気泡やショートなど)やガス汚れが発生して生産効率やメンテナンス頻度に影響します。

そこで、金型パーティング面に滑かな微細凹凸を形成することで、ベントに加えパーティング面全体からもガスの排出をおこない、成形不良やガス汚れの低減を図ります。